МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЗАМКИ И ЗАЩЕЛКИ ДЛЯ ДВЕРЕЙ

МЕТОДЫ ИСПЫТАНИЙ

Locks and latches for doors

Methods and testing

МЕЖГОСУДАРСТВЕННАЯ НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ

(МНТКС)

Введен в действие

Постановлением Госстроя РФ

от 10 января 2001 г. N 3

1. Область применения

Настоящий стандарт распространяется на замки, защелки, механизмы цилиндровые (далее - МЦ) для дверей различного назначения и устанавливает методы приемочных, периодических, типовых, сертификационных испытаний замков, защелок и МЦ на безотказность, прочность и определение эксплуатационных усилий.

Методы испытаний основаны на имитации эксплуатационных нагрузок замков и защелок.

Стандарт не устанавливает методы испытаний замков и МЦ по показателю стойкости к вскрытию (взлому).

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

- ГОСТ 5089-97 Замки и защелки для дверей. Технические условия

- ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

- ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

3. Методы отбора образцов

3.1. Замки, защелки и МЦ (поставляемые как самостоятельные изделия) следует отбирать из партии изделий, принятой службой контроля качества предприятия-изготовителя в соответствии с требованиями нормативной и конструкторской документации на эти изделия.

3.2. Для проведения испытаний отбирают не менее трех образцов методом наибольшей объективности по ГОСТ 18321.

4. Средства испытаний

4.1. Испытания замков, защелок и МЦ следует проводить на специальных стендах.

4.2. Стенд для испытаний замков, защелок и МЦ на безотказность должен обеспечивать:

- циклическую работу засова, защелкивающегося засова, блокирующего устройства с частотой не более 60 циклов в минуту;

- циклическую работу защелки, фиксатора, фалевых ручек, ручек-кнопок с частотой не более 120 циклов в минуту;

- вращение ключа, постоянного ключа с угловой скоростью не более 30 рад/с (286 об/мин);

- ввод ключа в цилиндровый механизм и его вывод со скоростью 5-8 см/с;

- подсчет наработки замка, защелки, МЦ;

- автоматическое прекращение процесса испытания при наступлении отказа замка.

4.3. Стенд для испытаний на прочность должен обеспечивать возможность испытаний замков при приложении сил, моментов сил с предельным отклонением +- 5%.

4.4. Стенд для определения эксплуатационных усилий должен обеспечивать возможность определения величин сил, прикладываемых к засову, защелкивающемуся засову, защелке, фиксатору, а также величин моментов сил, прикладываемых к ключу, постоянному ключу, фалевой ручке, ручке-кнопке с погрешностью +- 5%.

4.5. Стенды должны обеспечивать установку и закрепление замков, защелок и МЦ, исключающие их перемещение при испытаниях.

5. Подготовка к испытаниям

5.1. Перед испытанием образцы подвергают визуальному осмотру и проверке работоспособности.

5.2. Детали замков, защелок и МЦ должны быть смазаны согласно конструкторской документации и инструкции по эксплуатации конкретных изделий.

5.3. Ролик регулируемого фиксатора врезного замка, защелки должен выступать над поверхностью лицевой планки на высоту, равную половине его диаметра с предельным отклонением +-0,2 мм.

6. Проведение испытаний

6.1. Каждый отобранный образец должен подвергаться всем испытаниям, установленным настоящим стандартом для соответствующих сборочных единиц.

6.2. Замки, защелки и МЦ должны испытываться при нормальных климатических условиях по ГОСТ 15150.

6.3. Испытания замков, защелок, МЦ на безотказность.

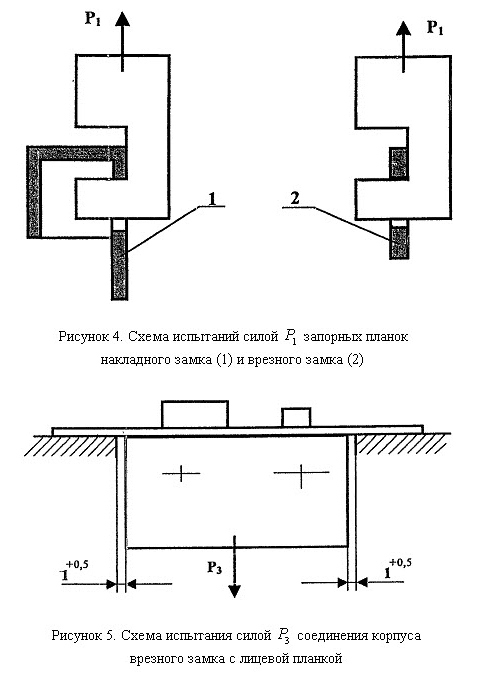

6.3.1. Испытываемые сборочные единицы замков, защелок и МЦ должны безотказно выдерживать число циклов работы, указанное в ГОСТ 5089.

6.3.2. Испытания сборочных единиц замков, защелок и МЦ проводят в соответствии с таблицей 1.

Таблица 1

Допускается раздельное проведение испытаний сборочных единиц по операциям, являющимся частью цикла работы.

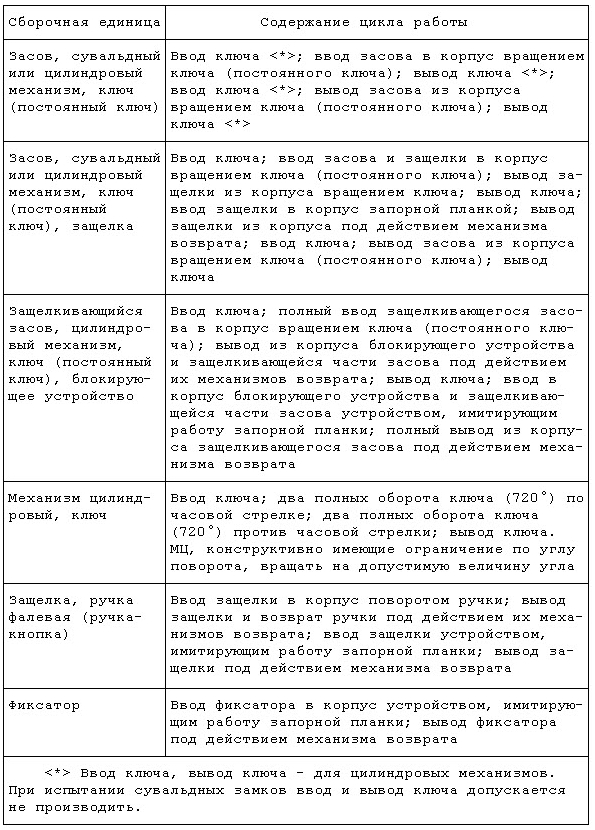

6.3.3. При испытании МЦ поводок должен быть нагружен в диапазоне угла его поворота +-45° (обеспечивается упорами 1 по рисунку 1) вертикально действующим усилием 15 Н согласно схеме нагружения на рисунке 1.

Рисунок 1 - Схема испытания цилиндрового механизма на наработку

6.3.4. При проведении испытаний допускается замена ключа ключом из комплекта испытываемого замка (МЦ) для продолжения испытаний.

6.3.5. Сборочные единицы необходимо подвергать осмотру через каждые 30-35% числа циклов, установленных для испытаний, и, в случае необходимости, смазке.

6.4. Испытания замков и защелок на прочность.

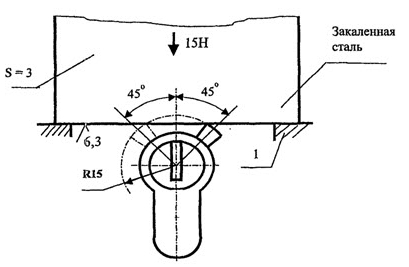

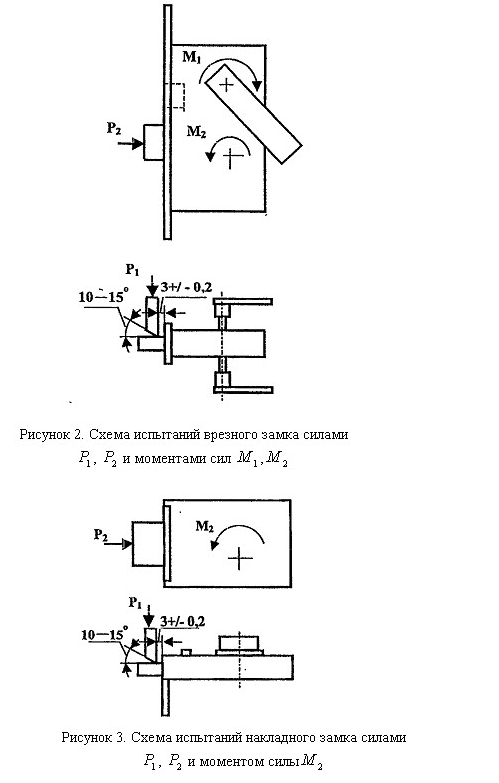

6.4.1. Замки и защелки испытывают на прочность приложением сил P_1, Р_2, P_3 и моментов сил М_1, M_2 в соответствии со схемами, указанными на рисунках 2-5.

6.4.2. Испытания на прочность при установлении класса замка

6.4.2.1. К засову, полностью выведенному из корпуса, перпендикулярно к его боковой поверхности (см. рисунки 2 , 3) прикладывают силу Р_1, соответствующую значению силы, установленному в ГОСТ 5089 для 1-го класса, и выдерживают не менее 1 мин. После проверки работоспособности замка продолжают нагружение до величины, соответствующей значению силы, установленному в ГОСТ 5089 для 2-го класса, выдерживают эту нагрузку в течение 1 мин и вновь проверяют работоспособность замка.

Далее испытания продолжают, прикладывая нагрузку, соответствующую значениям сил, установленным в ГОСТ 5089 для 3-го и 4-го классов.

Если замок не выдержал установленную для соответствующего класса нагрузку в течение 1 минуты, испытание прекращают и фиксируют полученный результат. Работоспособность замка проверяют вручную выводом и вводом засова в корпус при помощи ключа, а также постоянного ключа.

6.4.2.2. К запорной планке врезного и накладного замка (см. рисунок 4) прикладывают силу Р_1, соответствующую значению силы, установленному в ГОСТ 5089 для 1-го класса, и выдерживают не менее 1 мин. При отсутствии поломок и видимых деформаций испытание продолжают аналогично 6.4.2.1. Ширина нагружающего элемента должна быть на 4-6 мм меньше ширины отверстия в запорной планке.

6.4.2.3. При испытании на прочность механизма засова к торцу засова, полностью выведенного из корпуса (см. рисунки 2,3) прикладывают силу Р_2, соответствующую значению силы, установленному в ГОСТ 5089 для 1-го класса, и выдерживают не менее 1 мин. После проверки работоспособности испытания продолжают аналогично 6.4.2.1. Во время проведения испытания засов должен оставаться полностью выведенным из корпуса.

6.4.2.4. При испытании прочности соединения лицевой планки с корпусом врезного замка к корпусу замка (при жестко закрепленной лицевой планке) (см. рисунок 5) прикладывают силу Р_3, соответствующую значению силы, установленному в ГОСТ 5089 для 1-го класса, и выдерживают не менее 1 мин. Далее испытание проводят аналогично 6.4.2.1.

6.4.2.5. Класс замка (МЦ) по каждому из показателей прочности устанавливают в соответствии с ГОСТ 5089 по наименьшим фактическим результатам испытаний образцов.

6.4.3. Периодические испытания изделий по показателям прочности проводят аналогично 6.4.2 с приложением сил Р_1, Р_2 и Р_3, величины которых соответствуют установленному классу, и моментов сил, прикладываемых к ручкам М_1 и ключам М_2, установленных в ГОСТ 5089.

6.4.4. К фалевой ручке (ручке-кнопке), установленной на корпусе замка или защелки, прикладывают момент силы М_1, соответствующий установленному в ГОСТ 5089, и выдерживают не менее 1 мин. Перед испытанием защелка должна быть полностью введена в корпус поворотом ручки.

6.4.5. К ключу замка в направлении, соответствующем выводу засова, прикладывают момент силы М_2 соответствующий указанному в ГОСТ 5089, и выдерживают не менее 1 мин. Перед испытанием засов должен быть полностью выведен из корпуса.

6.4.6. Каждый испытанный замок, защелка, МЦ после завершения периодических испытаний должны сохранить работоспособность, а их сборочные единицы должны быть без поломок, трещин и деформаций. Работоспособность замка проверяют пятикратно вручную выводом и вводом засова в корпус при помощи ключа, а также постоянного ключа, вводом защелки и фиксатора от руки и защелки при помощи фалевой ручки (ручки-кнопки).

6.5 Определение эксплуатационных усилий замков и защелок.

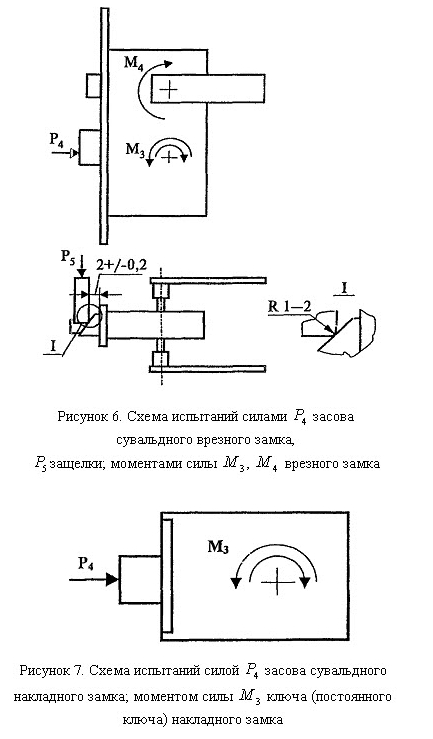

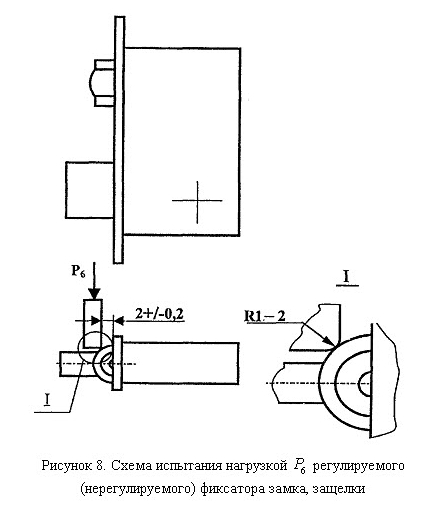

6.5.1 Эксплуатационные усилия замков и защелок определяют измерением сил Р_4, Р_5, Р_6 и моментов сил М_3, М_4 в соответствии со схемами, указанными на рисунках 6-8.

Величины эксплуатационных усилий должны соответствовать указанным в ГОСТ 5089. Испытания по каждому виду эксплуатационных усилий проводят пять раз на каждом образце.

6.5.2. К торцу засова сувальдного замка при его выводе ключом из корпуса прикладывают силу Р_4 (см. рисунки 6, 7), при этом засов должен полностью выходить из корпуса и фиксироваться в выведенном положении.

6.5.3. К защелке или защелкивающемуся засову замка прикладывают силу Р_5 (см. рисунок 6) до ввода в корпус и фиксируют ее максимальное значение.

6.5.4. К регулируемому и нерегулируемому фиксаторам для ввода их в корпус прикладывают силу Р_6 (см. рисунок 8), при этом ролик регулируемого фиксатора должен находиться в положении в соответствии с требованием 5.3. Фиксируют максимальное значение приложенной силы Р_6.

6.5.5. К ключу (постоянному ключу) для ввода засова и защелки в корпус прикладывают момент сил М_3 (см. рисунки 6, 7) и фиксируют его максимальное значение.

6.5.6. К фалевой ручке (ручке-кнопке) для ввода защелки в корпус прикладывают момент силы М_4 (см. рисунок 6) и фиксируют максимальное значение момента сил М_4.

6.5.7. Значение показателей по 6.5.3-6.5.6 определяют как среднеарифметическое значение результатов пяти измерений при испытаниях каждого образца. Если значение каждого показателя соответствует нормативному, результат испытаний считают положительным.

7. Оформление результатов

7.1. Результаты испытаний оформляют протоколом, который должен содержать:

- наименование и адрес предприятия (организации), изготовителя (заявителя), представившего образцы;

- номер и наименование нормативного документа, по которому изготовлены образцы;

- количество образцов;

- дату отбора образцов;

- основные сведения об испытуемых образцах;

- виды проведенных испытаний;

- результаты испытаний;

- дату проведения испытаний;

- заключение;

- наименование организации, адрес, номер аттестата аккредитации, выполнившей испытания.

Приложение А

(справочное)

Сведения о разработчиках стандарта

Настоящий стандарт разработан рабочей группой специалистов в составе:

- Т.В.Власова, ЦС оконной и дверной техники (руководитель);

- В.А.Леонтьев, ИЦ "Замок";

- Л.В.Воронцова, ЦС оконной и дверной техники;

- С.Н.Сопин, ЦПКТБ Госстроя России;

- Н.В.Шведов, Госстрой России.